客服咨询

意见反馈

介绍

目录

课程概述

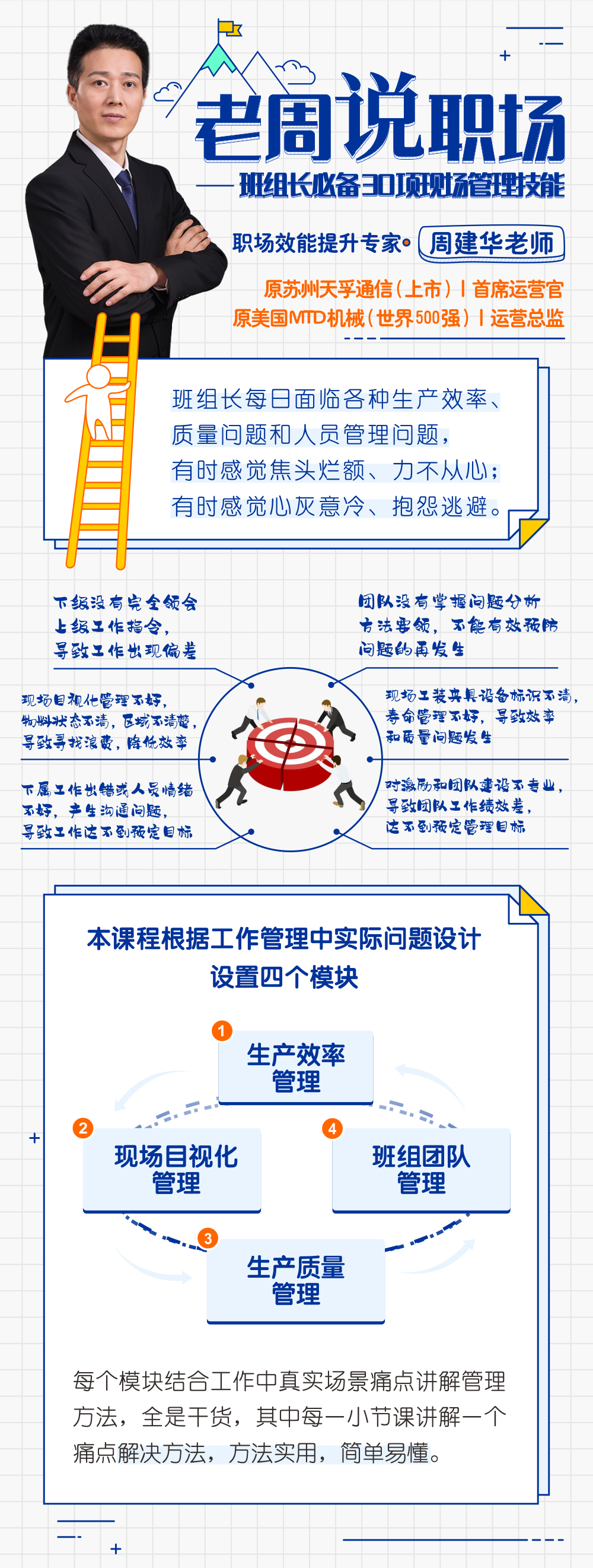

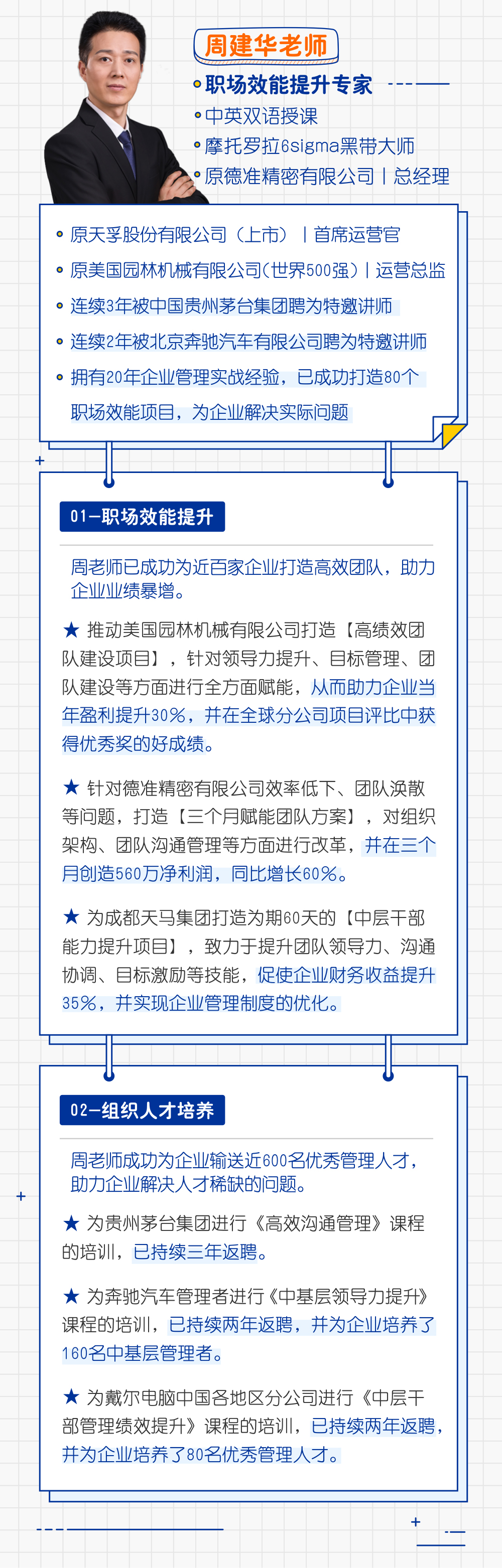

班组长每日面临各种生产效率、质量问题和人员管理问题: 1.下级没有完全领会上级工作指令,导致工作出现偏差,团队没有掌握问题分析方法要领,不能有效预防问题的再发生 2.现场目视化管理不好,物料状态不清,区域不清楚,导致寻找浪费,降低效率,现场工装夹具设备标识不清,寿命管理不好,导致效率和质量问题发生 3.下属工作出错或人员情绪不好,产生沟通问题,导致工作达不到预定目标,对激励和团队建设不专业,导致团队工作绩效差,达不到预定管理目标 根据工作管理中实际问题设计,设置四个模块: 1.生产效率管理;2.现场目视化管理;3.生产质量管理;4.班组团队管理;

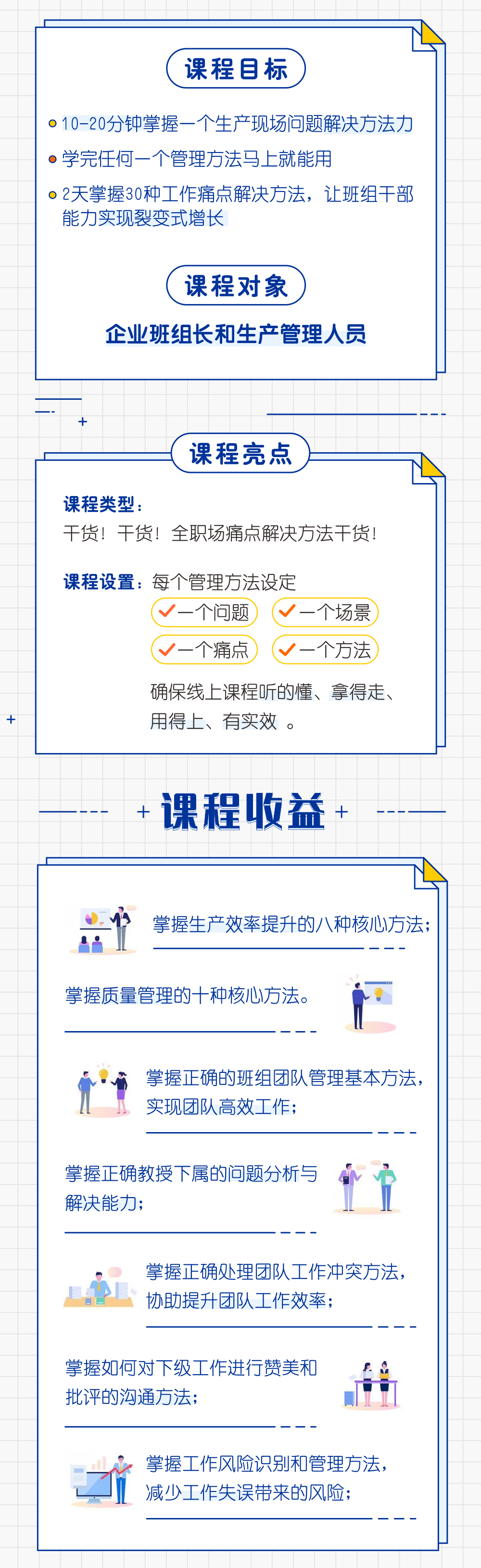

课程目标

● 10-20分钟掌握一个生产现场问题解决方法 ● 学完任何一个管理方法马上就能用 ● 2天掌握30种工作痛点解决方法,让班组干部能力实现裂变式增长

考核评价

无

讲师介绍

详细介绍

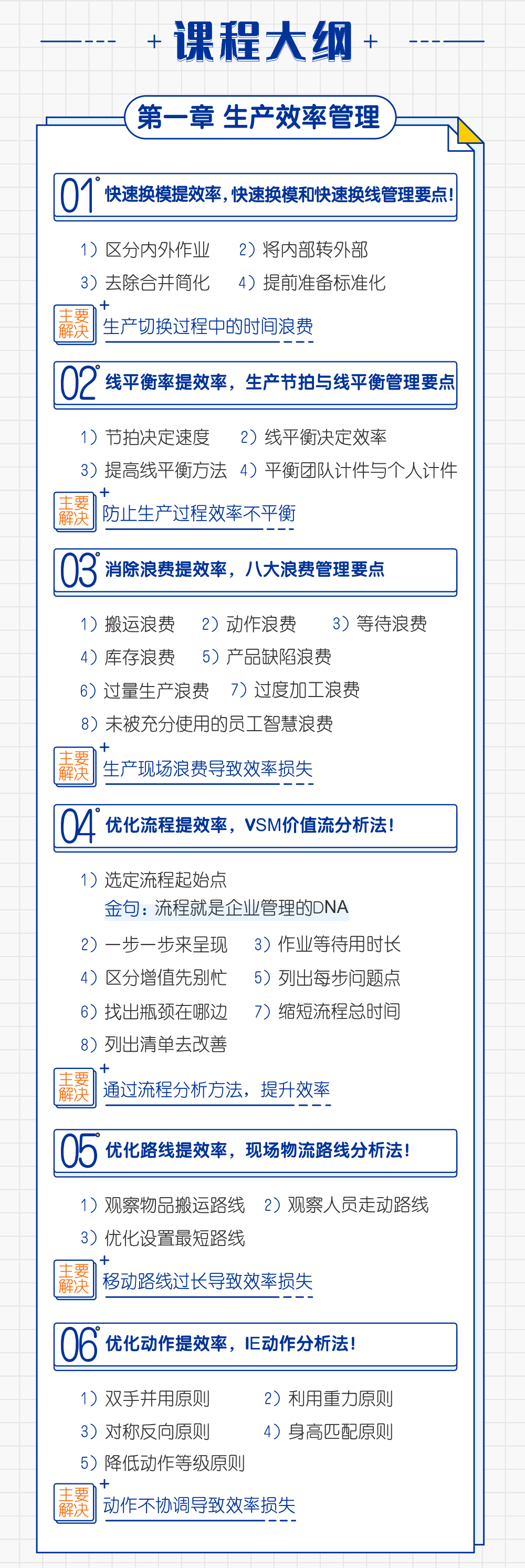

第一章

第一讲:快速换模提效率,快速换模和快速换线管理要点!

(734s)

第二讲:线平衡率提效率,生产节拍与线平衡管理要点

(542s)

第三讲:消除浪费提效率,八大浪费管理要点

(847s)

第四讲:优化流程提效率,VSM价值流分析法!

(636s)

第五讲:优化路线提效率,现场物流路线分析法!

(518s)

第六讲:优化动作提效率,IE动作分析法!

(547s)

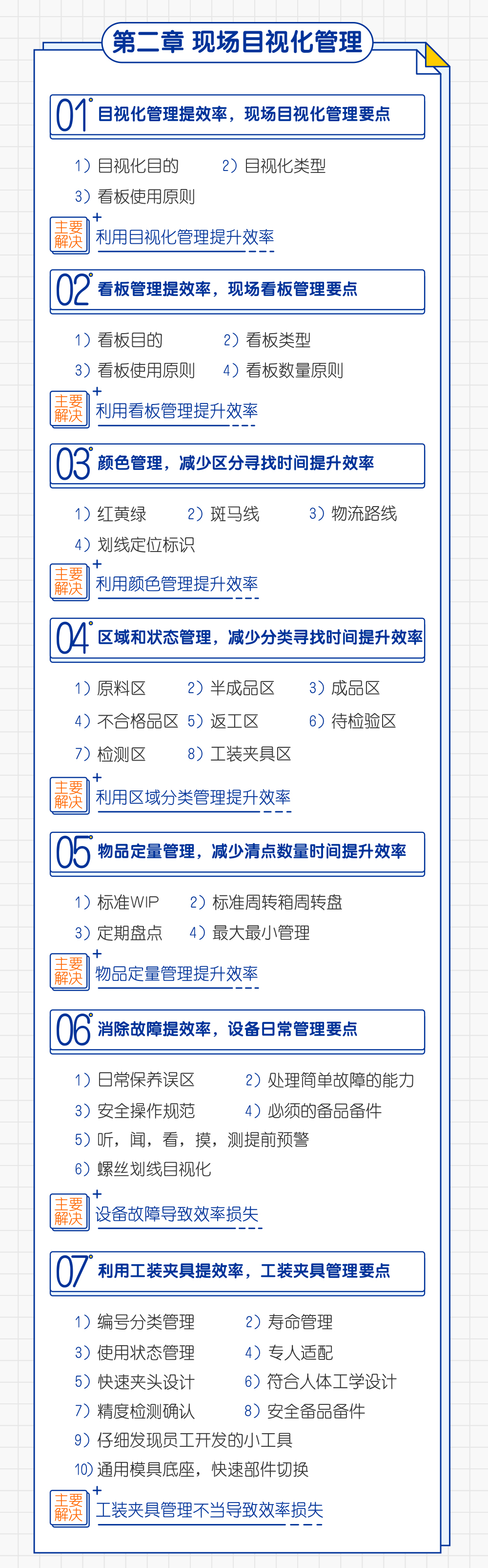

第七讲:目视化管理提效率,现场目视化管理要点

(545s)

第八讲:看板管理提效率,现场看板管理要点

(664s)

第九讲:颜色管理,减少区分寻找时间提升效率

(589s)

第十讲:区域和状态管理,减少分类寻找时间提升效率

(553s)

第十一讲:物品定量管理,减少清点数量时间提升效率

(842s)

第十二讲:消除故障提效率,设备日常管理要点

(794s)

第十三讲: 利用工装夹具提效率,工装夹具管理要点

(652s)

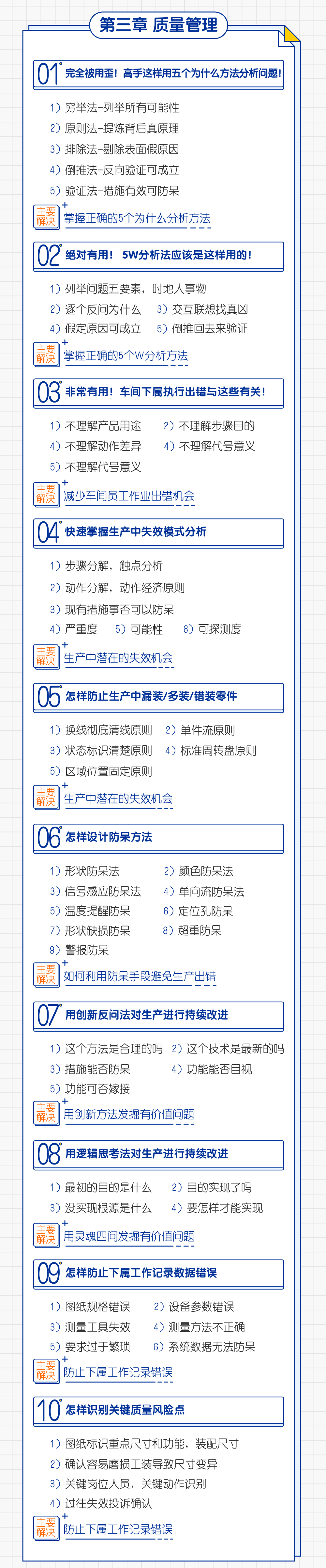

第十四讲:完全被用歪!高手这样用五个为什么方法分析问题!

(569s)

第十五讲:绝对有用! 5W分析法应该是这样用的!

(440s)

第十六讲:非常有用!车间下属执行出错与这些有关!

(561s)

第十七讲:快速掌握生产中失效模式分析

(725s)

第十八讲:怎样防止生产中漏装 多装 错装零件

(521s)

第十九讲:怎样设计防呆方法

(578s)

第二十讲:用创新反问法对生产进行持续改进

(652s)

第二十一讲:用逻辑思考法对生产进行持续改进

(672s)

第二十二讲:怎样防止下属工作记录数据错误

(505s)

第二十三讲:怎样识别关键质量风险点

(577s)

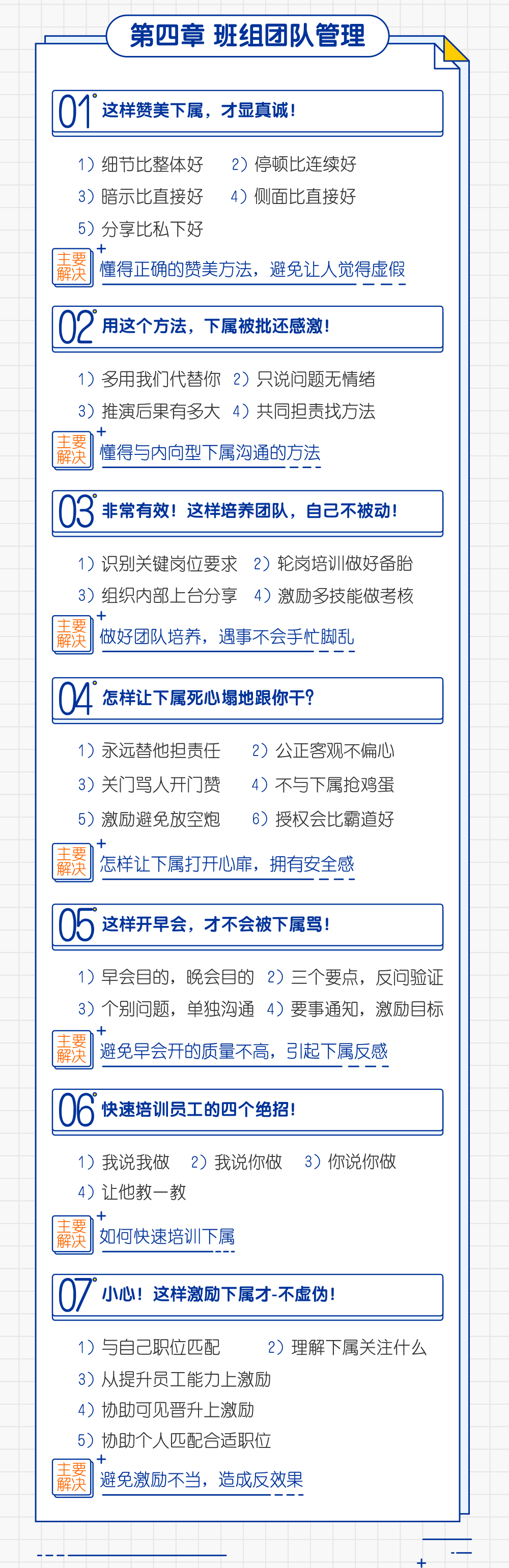

第二十四讲:这样赞美下属,才显真诚!

(429s)

第二十五讲:用这个方法,下属被批还感激!

(695s)

第二十六讲:非常有效!这样培养团队,自己不被动!

(650s)

第二十七讲:怎样让下属死心塌地跟你干?

(582s)

第二十八讲:这样开早会,才不会被下属骂!

(511s)

第二十九讲: 快速培训员工的四个绝招!

(469s)

第三十讲:小心!这样激励下属才-不虚伪!

(495s)

课师宝

324

门课

101

人报名学习

技术支持: 钉钉(中国)信息技术有限公司 杭州沃土教育科技股份有限公司